Область применения серийных ПМ

Мазуты играют важную роль в топливно-энергетическом балансе РФ. Более 30% добываемой российской нефти в процессе ее переработки переходит в топочный мазут, основными потребителями которого являются тепловые электростанции и котельные. Для повышения эффективности работы котельных агрегатов необходимо снижать вязкость мазута до величины, придающей ему более текучую рабочую консистенцию перед подачей в форсунки горелок жидкотопливных котлов. Тем самым достигается качественное распыление мазута при его сжигании и обеспечивается его полноценное сгорание. Нагрев мазута с целью его разжижения выполняется специальными подогревателями, использующими тепловую энергию пара, горячей воды, раскаленного масла, электричества. В промышленных энергоустановках теплоснабжения применяют подогреватели серии ПМ с паровым теплоносителем, нагревающим мазут перед подачей на горелку в температурном диапазоне 95-125 градусов Ц.

Принцип работы ПМ

По принципу работы ПМ относятся к рекуперативным кожухотрубным теплообменникам типа «труба в трубе», представляющим собой корпус, называемый кожухом, внутри которого размещены несколько десятков трубок меньшего диаметра, собранных в трубный пучок. Паровой теплоноситель движется в межтрубном пространстве, мазут – в теплообменных трубках. Теплообмен между паром и мазутом осуществляется через теплопроводящие стенки трубок за счет разности температур.

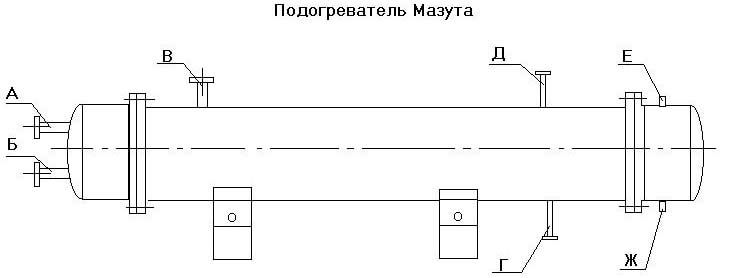

На рис. ниже приведен чертеж типового подогревателя мазута:

- поз. А – патрубок для входа мазута;

- поз. Б – патрубок для выхода мазута;

- поз. В – патрубок для греющего пара;

- поз. Г – патрубок выхода конденсата;

- поз. Д – штуцер для отсоса воздуха;

- поз. Е – воздушник;

- поз. Ж – сливная пробка.

Через патрубок А мазут подается в трубную систему ПМ. В процессе движения внутри теплообменных трубок мазут нагревается до заданной температуры и через патрубок Б выходит из подогревателя. Острый пар для нагрева мазута через патрубок В подается в межтрубное пространство в кожухе, отдает свою тепловую энергию мазуту и остывает, конденсируясь на внешних стенках труб и внутренней поверхности кожуха. Образовавшийся конденсат выводится из ПМ через патрубок Г. Для повышения эффективности теплообмена мазутная масса совершает 12 ходов в теплообменных трубках, прежде чем нагреется до требуемой температуры. Скапливающийся в объеме кожуха воздух выводится через штуцер Д.

Номенклатура подогревателей серии ПМ

В промышленной теплоэнергетике используются подогреватели следующих моделей (см. табл. ниже):

| Обозначение |

Давление в трубной системе, кгс/см² |

Давление в корпусе, кгс/см² |

Температура макс. в тр. сист., °С |

Температура макс. в корп, °С |

|---|---|---|---|---|

| ПМ 25-6 | 25 | 13 | 125 | 250 |

| ПМ 40-15 | 40 | 13 | 95 | 250 |

| ПМ 40-30 | 40 | 10 | 95 | 200 |

| ПМ 10-60 | 10 | 10 | 125 | 200 |

В соответствии с принятой системой условного обозначения указываются два параметра подогревателей ПМ:

- рабочее давление мазута в трубной системе, кгс/кв. см;

- производительность по нагреваемому мазуту, т/час.

Например, в обозначении изделия ПМ 40-30 указаны:

- давление мазута - 40 кгс/кв. см в трубках;

- производительность (выход мазута) – 30 т/час.

Особенности конструкции ПМ

Подогреватели мазута серии ПМ являются агрегатами, работающими под давлением и при высоких температурах рабочих сред. Поэтому их изготовление регламентируется следующими документами:

- ПБ 10-115-96 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

- ПБ 03-384-00 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных».

В соответствии с ПБ 10-115-96 и ПБ 03-384-00 при изготовлении ПМ предъявляются повышенные требования к прочности элементов и качеству сварных соединений.

На рис. ниже показано устройство подогревателя серии ПМ:

- поз. 1 – цилиндрическая обечайка кожуха;

- поз. 2 – эллиптическая крышка;

- поз. 3 – патрубок для входа мазута;

- поз. 4 – патрубок для выхода мазута;

- поз. 5 – штуцер подвода острого пара;

- поз. 6 – трубная система;

- поз. 7 – перегородки;

- поз. 8 – эллиптическое днище;

- поз. 9 – штуцер отвода конденсата;

- поз. 10 – водоуказательное стекло для контроля уровня конденсата.

Корпус и трубная система ПМ

Конструктивно подогреватели ПМ всех типоразмеров состоят из двух основных функциональных частей:

- Корпуса-кожуха, выполняющего следующие функции:

- прием и распределение пара, поступающего внутрь ПМ для подогрева мазута;

- обеспечение герметичности и удержания пара внутри конструкции;

- вывод конденсата из межтрубного пространства.

Корпус ПМ собирается из цилиндрической обечайки, крышки и днища посредством фланцевых соединений. Разъемные соединения обечайки с крышкой и днищем предусмотрены для упрощения и удобства доступа к межтрубному пространству и элементам теплообменной трубной системы при профилактическом ремонте, плановой ревизии и ремонте ПМ. В соответствии с условиями прочности толщина стенок обечайки, крышки и днища составляет от 10 до 16 мм. На крышке и днище предусмотрено разделение рабочего объема ПМ перегородками на отсеки, обеспечивающие требуемые 12 ходов парового теплоносителя и мазута.

Для удобства монтажной установки подогревателя в рабочее положение к обечайке кожуха приварены две опоры, одна из которых неподвижная, другая – подвижная.

- Трубной системы, выполняющей следующие функции:

- обеспечение движения подогреваемого мазута;

- поддержание стабильных показателей теплообмена в соответствии с температурным режимом эксплуатации;

- равномерное распределение горячего пара в межтрубном пространстве внутри корпуса подогревателя.

Для формирования теплопередающей поверхности системы используются трубки из стали 20 или 12Х18Н10Т размерами 38х2,5 мм или 25х2,0 мм. Концы теплообменных трубок развальцованы в отверстиях трубной доски. Каркас трубной системы имеет поперечные сегментные перегородки, которые направляют поток пара в корпусе, и одновременно служат промежуточными опорами для теплообменных трубок. Для предохранения теплообменных трубок от действия струи пара против пароподводящего патрубка установлен отбойный щит.

Заключение

Подогреватели мазута моделей ПМ отличаются надежностью и длительным ресурсом безаварийной работы (20 и более лет непрерывной эксплуатации). Благодаря высоким технико-эксплуатационным характеристикам (устойчивостью к коррозии, повышенным коэффициентом теплоотдачи, сравнительно низкому гидравлическому сопротивлению) используются не только в теплоэнергетике, но и также на предприятиях нефтехимической и газовой отрасли, ЖКХ, энергоустановках промышленного и военного предназначения.